In magazijnen worden stellingen blootgesteld aan temperatuur- en vochtigheidsschommelingen, voortdurende verplaatsingen van goederen en magazijnmedewerkers, enz. Deze factoren kunnen de elementen van de structuren aantasten. In dit artikel worden de voor- en nadelen onderzocht van de verschillende methodes en afwerkingen die er op de markt zijn om de metalen profielen te beschermen tegen de effecten van roest en oxidatie.

Welke methodes kunnen worden ingezet tegen roest?

De elementen van de stellingen moeten worden beschermd tegen oxidatie. Krassen of onderbrekingen in de coating creëren kwetsbare punten. Om die reden zijn zowel het type coating als de toegepaste voorbehandeling, die als tweede beschermlaag tegen roest dient, van groot belang.

Er zijn verschillende methodes en systemen op de markt:

Galvaniseren. Hierbij wordt het metaal van een zinklaag voorzien om het te isoleren en te beschermen tegen roest.

Er bestaan twee opties:

- Vooraf galvaniseren of sendzimir

- Thermisch verzinken (heet galvaniseren)

Verfspuiten. De profielen worden voorzien van een coating die dient als fysieke bescherming tegen externe omgevingsoxidanten, dankzij het anti-roest effect van de pigmenten en harsen van de verf.

Er zijn twee systemen:

- Elektrostatische verfmethode

- Onderdompeling door middel van kataforese

Hierna worden de belangrijkste voor- en nadelen van deze beschermingsmethodes voor de metalen elementen genoemd.

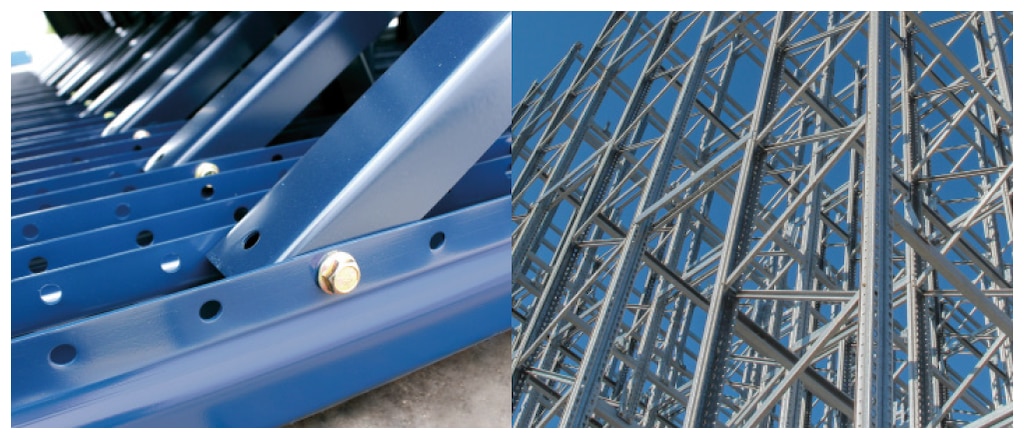

Bescherming door galvanisering

Voorverzinkte laag (vooraf galvaniseren)

De afwerking van de vooraf gegalvaniseerde elementen wordt gedaan via een continue onderdompeling van de staalspoel in een zinkbad. Deze bewerking wordt uitgevoerd door de staalbedrijven zelf. Er wordt een coating met een dikte van 14 tot 19 µm aangebracht.

Dit systeem heeft enkele voordelen:

- Het galvaniseringsproces is perfect gecontroleerd door het staalbedrijf en er zijn geen tussenbewerkingen nodig door de stellingfabrikant.

- Voor het galvaniseren wordt het staal schoongemaakt en perfect voorbereid.

- Thermisch verzinken (heet galvaniseren) van het staal.

- Chemische passivering na galvanisatie door middel van een verchromingsproces.

- Het is zeer geschikt voor de overige elementen van de stellingen, voornamelijk diegene die slechts voorzien zijn van een dunne coating alsmede voor de elementen die blootstaan aan constante wrijving.

Er zijn echter ook enkele nadelen aan verbonden:

- De afwerking verschilt per fabrikant.

- De beschikbaarheid van de juiste staalkwaliteiten voor de productie van de stellingen is beperkter dan die van niet-gegalvaniseerd staal.

- Het visuele aspect gaat mettertijd achteruit en de stellingen gaan er verouderd uitzien.

- De met een kniptang bewerkte en geponste inkepingen hebben geen beschermlaag meer, maar hoewel dit zichtbaar is, blijven deze wel beschermd door het naburige zink.

- De elementen moeten speciaal worden verpakt en mogen niet met elkaar in aanraking komen, vooral als ze in de open lucht worden opgeslagen, teneinde te voorkomen dat er zich vocht opstapelt, waardoor hun weerstand zou verminderen.

- Het is niet bestand tegen bepaalde zuren en chemische producten.

Thermisch verzinken

Bij thermisch verzinken of hete galvanisatie wordt het gefabriceerde element ondergedompeld in een zinkbad van 450°C. Er wordt een zinklaag met een variabele dikte van 60 tot 90 µm aangebracht.

Dit proces garandeert een maximale bescherming van de profielen en een zeer lange levensduur zonder onderhoudsvereisten. In het algemeen wordt deze techniek zeer veel toegepast voor straatmeubilair en structuren die zich buiten bevinden (elektriciteitspalen, signalisatie, traliewerk). Het gaat om een onderdompelingsproces waarbij het volledige element wordt bedekt om de mechanische weerstand ervan (tegen botsingen, stoten, krassen, laden en lossen, enz.) te verhogen.

Er zijn echter ook verschillende nadelen aan verbonden:

- Het is een zeer complex en duur proces, omdat het installaties met een grote capaciteit vereist, die daarvoor specifiek uitgerust zijn.

- Het element ziet er beschadigd, bobbelig uit en dit verslechtert gaandeweg.

- De elementen moeten indiviueel verpakt worden en mogen niet met elkaar in aanraking komen.

- Na de fabricatie mogen de elementen gedurende de eerste dagen niet buiten worden opgeslagen.

- Het is niet bestand tegen bepaalde zuren en chemische producten.

Thermisch gegalvaniseerd materiaal is zeer geschikt voor omgevingen met een constante afwisseling tussen vochtige en droge cyclussen

Gedrag van gegalvaniseerd staal in vochtige omgevingen

Het gedrag van het zink varieert al naargelang de omgeving waarin het zich bevindt. In vochtige omgevingen ontstaan er zinkzouten die uiterst hygroscopisch en vochtabsorberend zijn. Het is een vicieuze cirkel: hoe meer vocht, hoe meer zout er wordt gevormd. In een droge omgeving daarentegen, passiveert het zink, wat betekent dat er zich een film vormt over het metalen oppervlak dat het beschermt tegen de werking van externe factoren. Om het zink sterker en stabieler te maken, is een constante afwisseling van vochtige en droge cyclussen vereist, waardoor dit metaal zeer geschikt is voor gebruik in de open lucht. Anderzijds, als de profielen zich permanent in een vochtige omgeving bevinden, beginnen de zinkzouten te ontstaan en start het proces van oxidatie en aantasting.

De relatieve vochtigheid van vriesruimtes is, in theorie, praktisch gelijk aan nul; er kan normaal alleen condensatie optreden bij de in- en uitgangen van het magazijn. Daarom zijn gegalvaniseerde stellingen perfect geschikt voor deze ruimtes. In koelruimtes daarentegen, ligt de vochtigheidsgraad noodzakelijkerwijs hoger. Daarom is de installatie van gegalvaniseerde stellingen in dit type ruimtes een vergissing: de passivering zal de hele structuur enkele maanden bescherming bieden, maar zodra de effectiviteit daarvan vermindert, zal het zink ontbinden in zinkzouten en uiteindelijk verdwijnen.

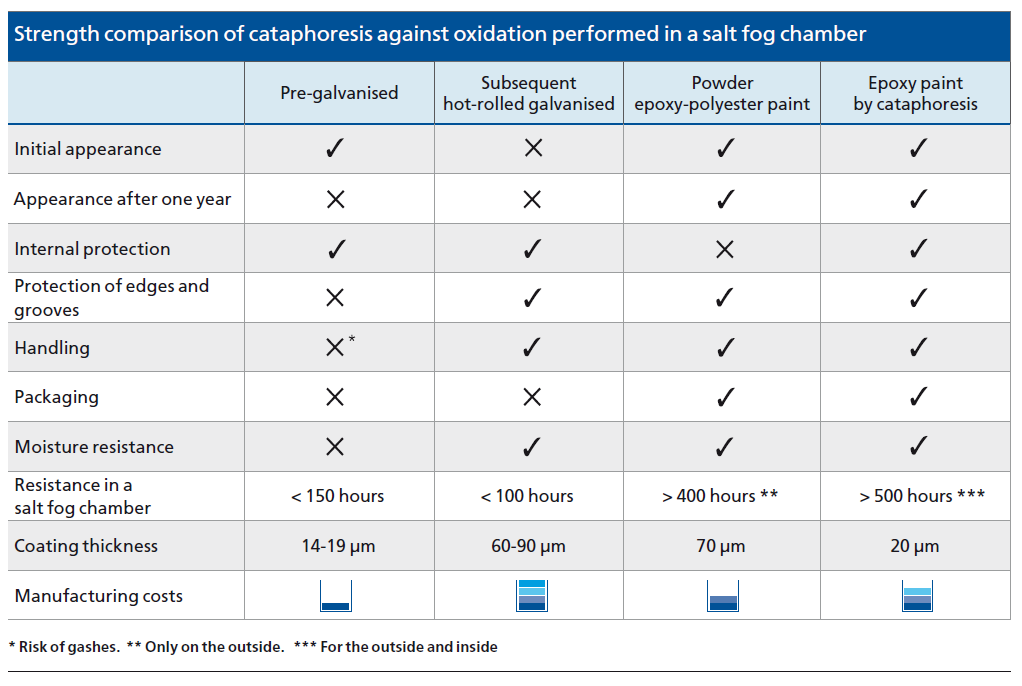

Bij testen in ruimtes met zoute waterdamp blijkt dat het gedrag van thermisch gegalvaniseerd materiaal veel slechter is. Omdat het niet gepassiviseerd is, begint de aantasting van de laag al na minder dan 100 uur en bij voorgegalvaniseerd materiaal na ongeveer 150 uur. Aan de hand van deze vergelijkende test wordt duidelijk welke weerstand de verschillende coatings bieden tegen roest.

Bescherming door middel van verfmethodes

Elektrostatische verfmethode

Dit is een proces waarbij vloeibare of poederverf wordt verdeeld over de elementen via een dubbele reactie. Aan de ene kant trekt het elektrostatische effect de verf naar het element toe en zet deze hierop vast. Aan de andere kant zorgt het kinematische effect ervoor dat de verf met grote snelheid op het element gesproeid wordt.

Het proces bestaat uit de volgende fasen:

- Ontvetten met fosforzuur.

- Fosfateren van de oppervlakken. Er wordt een fosfaatlaag met antioxiderende elementen aangebracht die bescherming biedt tegen vocht en roest.

- Spoelingen.

- Passiveren. Dit is een behandeling aan het oppervlak van de profielen, die een beschermlaag creëert tegen externe factoren en de hechting van de verf verbetert.

- Aanbrengen van de verflaag. De verfdeeltjes worden elektrisch geladen en hechten zich aan het element door het elektrostatische en kinematische effect.

- Droogoven of polymerisatie. Gebruikt een temperatuur van tussen de 160 en 180°C. In het polymerisatieproces vormen de harsen van de verf een coating die minerale pigmenten bevat die de kleur bepalen en het antioxidant effect creëren.

De toepassing van deze techniek is zeer eenvoudig en vereist minder investering in vergelijking met andere systemen. Er is een draagkabel nodig om de elementen aan op te hangen, cabines om de verf te spuiten en een polymerisatieoven. Bij kleine installaties kan elke fase van het proces gemakkelijk gewijzigd en aangepast worden en ook de kleur kan op elk moment worden veranderd.

Het is een optimale verfmethode voor gesloten profielen en voor profielen met vlakke platen met een of twee plooien. De weerstand tegen roest hangt af van het type verf dat is gebruikt, de behandeling vooraf en de dikte van de verflaag.

Niettemin heeft de elektrostatische verfmethode verschillende nadelen voor open profielen. De verf kan de binnenste delen en hoekjes niet bereiken met dezelfde dikte, als gevolg van het Faraday effect. Daardoor is de verdeling niet gelijkmatig en zijn er altijd zones met minder of zelfs zonder verf.

Bij verven door onderdompeling krijgen de profielen een uniforme coating aan de buiten- en binnenkant

De coatings zijn een elektrische isolator. Fysisch gezien produceren de verschillende laagdiktes in de verschillende zones van hetzelfde element potentiële verschillen, die een doorgaande stroom in het element genereren (wat roest in de hand werkt). Bovendien betekent een dunnere laag minder bescherming tegen roest.

De elektrostatische verfmethode is uitermate geschikt voor gesloten profielen en voor vlakke platen met een of twee plooien

Kataforese

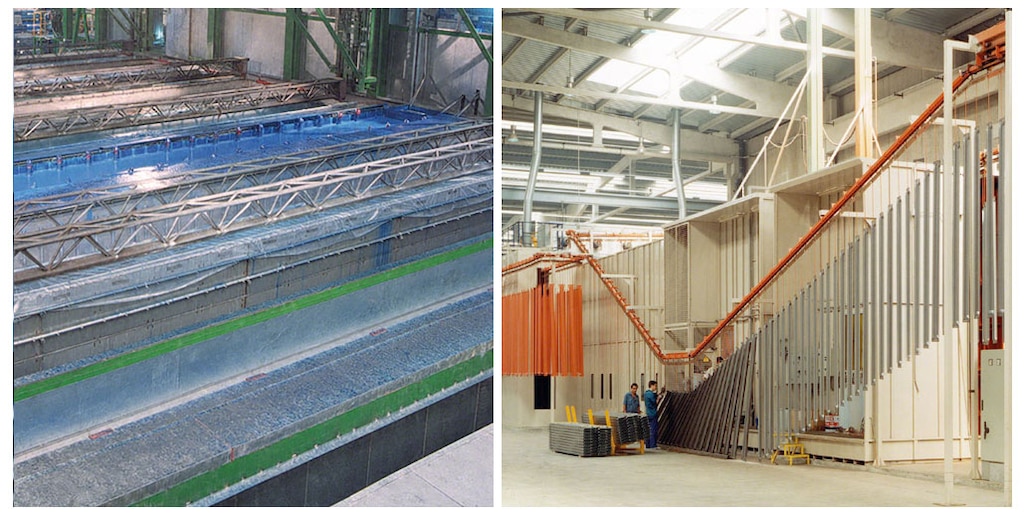

Met dit onderdompelingsproces kunnen de elementen worden bedekt met een verflaag. Dit gebeurt door kathodische elektrodepositie: kationen (ionen met positieve lading gegenereerd door de dissociatie van de verfmoleculen), ondergedompeld in een waterige oplossing, hechten zich aan de profielen, waardoor een uniforme laag wordt gevormd.

Het proces bestaat uit de volgende fasen:

- Fysisch-chemische thermische ontvetting van de elementen. Vetten, stof en andere onzuiverheden aan het oppervlak van de profielen worden verwijderd.

- Spoelingen.

- Aanbrengen van een nanotechnologische conversielaag van zirkoniumfluoride op het staal. Deze is zeer compact, met weinig tussenliggende ruimtes. De functie van deze laag is te beschermen tegen roest, door de blootstelling van het staal aan de omgeving te verminderen, en de aanhechting van de verf te verbeteren.

- Wassen met gedesioniseerd en gedemineraliseerd water. Het is belangijk dat het oppervlak schoon is en vrij van zouten, om de verf maximaal te laten aanhechten.

- Kataforesebad. Bij de onderdompeling wordt het element volledig, aan binnen- en buitenkant, bedekt met verf. De profielen werken als kathode (negatieve pool) en de verf als anode (positieve pool). De wisselwerking met een elektrisch veld van tussen de 240 en 300 V gedurende ongeveer twee minuten maakt een uitwisseling van ionen mogelijk tussen externe moleculen van het profiel en de verf, wat een hogere weerstand en geringere dikte garandeert.

- Wassen van de elementen door middel van ultrafiltratie door recirculatie (UFR), en daarna op het allerlaatste moment besproeiing met nieuwe ultrafiltratie (UFN). De ultrafilter is een bestanddeel dat de slecht gehechte verfdeeltjes verwijdert en een glad en uniform oppervlak creëert.

- Polymerisatie van de elementen in een oven bij 180°C gedurende ongeveer 40 minuten.

Enkele van de vele voordelen:

- Hoge weerstand tegen roest. De elementen weerstaan meer dan 550 testuren in een ruimte met zoute waterdamp; veel langer dan andere methodes en processen.

- Volledige dekking van het oppervlak, inclusief de ontoegankelijke delen van het element. Daar het om een onderdompelingsproces gaat, waarbij de verf in constante beweging is, is een correcte verflaag verzekerd aangezien hierbij de interne delen en hoekjes bereikt worden die ontoegankelijk zijn voor de elektrostatische methodes.

- Uniformiteit van de dikte van de deklaag. De kathodische elektrodepositie methode garandeert dat de deklaag een gelijkmatige dikte van 20 µm heeft, wat de weerstand van het element tegen roest verhoogt en beschermt tegen scherpe puntjes en randjes (heel belangrijk bij staanders en elementen met openingen).

- Beperkte impact op het milieu. Er worden geen oplosmiddelen gebruikt en het is niet vervuilend.

- Gebruik van epoxyharsen. De verf is op basis van epoxyharsen, wat de beste bescherming biedt tegen roest, chemische producten en zuren, en dat bovendien, indien nodig, een optimale aanhechting van meerdere lagen verf mogelijk maakt.

- Perfecte afwerking. Deze afwerking is gelijkmatiger dan bij welk ander gegalvaniseerd materiaal dan ook. Bovendien is het oppervlak volledig glad en behoudt het materiaal dit esthetische aspect gedurende langere tijd.

Kataforese is een verfmethode waarbij het element geheel ondergedompeld wordt en waarbij via kathodische elektrodepositie een gelijkmatige verflaag wordt aangebracht op het gehele oppervlak van het element. De ionische uitwisseling tussen de externe moleculen van het profiel en die van de verf garandeert een hogere weerstand met een geringere dikte

Permanente innovatie

Kataforese vereist een aanzienlijke en constante investering. Daar staat echter tegenover dat de afwerking superieur is en een betere bescherming biedt aan de galvanisatie en de elektrostatische verfmethode.

Sinds meer dan 30 jaar past Mecalux deze methode toe op de staanders die het basisonderdeel van de stellingen vormen en die een cruciale functie vervullen in elke installatie: ze staan bloot aan microklimaten binnenin de staander zelf, en bij de vloerplaat door het contact met de vloer. Daarnaast dragen ze grote lasten, krijgen impacten te verwerken, enz.

De weerstand van de kataforesebehandeling tegen oxidatie is veel groter dan die van andere afwerkingen die er op de markt zijn, zoals blijkt uit de vergelijkende tabel.