Wat is een WMS? Een WMS of warehouse management systeem is een software programma dat wordt gebruikt voor het beheren, coördineren, en optimaliseren, van de afhandelingen, processen en verrichtingen in een magazijn.

Het analyseren van de goederenstromen en het bepalen van de manier waarop de goederen een opslaglocatie toegewezen krijgen in het magazijn, stellen de specifieke configuratie van uw management software vast. Daarnaast zijn de belangrijkste basisfuncties die elk WMS uit moet kunnen voeren:

- Inslag

- Locatietoewijzing

- Voorraadbeheer

- Uitslag

Hieronder zullen we dieper ingaan op al deze handelingen die door het WMS moeten worden beheerd.

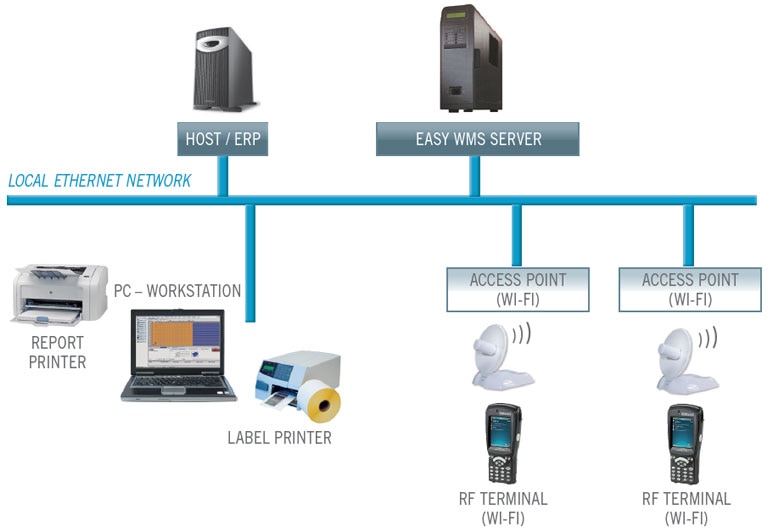

Voorbeeld van de opbouw van een warehouse management systeem

Functies met betrekking tot de inslag

Binnen deze groep zijn er drie handelingen, die door het WMS kunnen worden beheerd: de ontvangst, de registratie van logistieke gegevens en de etikettering van de laadeenheden en de goederen.

Ontvangst

Soms worden niet gepalletiseerde producten ontvangen. Deze worden vervolgens op verschillende laadeenheden geconsolideerd, waarbij tegelijkertijd hun eigenschappen en logistieke kenmerken worden geregistreerd, waarna ze worden opgeslagen in het magazijn.

Goederen kunnen ook op pallets geïnstalleerd zijn bij ontvangst, waardoor er geen consolidatie nodig is. In dat geval is het alleen noodzakelijk om de logistieke kenmerken en het aantal ontvangen goederen te valideren alvorens ze in het magazijn te plaatsen.

Ook worden er retourgoederen ontvangen. Hoewel dit erg veel overeenkomsten vertoont met de hiervoor besproken manieren van goederenontvangst, gelden hierbij speciale regels, zoals het blokkeren van goederen bij binnenkomst. Tijdens het blokkeren kan het nodig blijken een kwaliteitscontrole of goedereninspectie uit te voeren. Daarna worden de retourgoederen, in specifiek gereserveerde zones opgeslagen.

Registreren van de logistieke gegevens

Dit betreft verschillende informatie waaronder bijvoorbeeld de batch waartoe de lading behoort, de houdbaarheidsdatum, het gewicht, de temperatuur en het serienummer. Het registreren van deze gegevens op het moment van ontvangst zorgt ervoor dat de voorraad traceerbaar is.

De logistieke kenmerken, zoals de identificatie van de batch of het serienummer, zorgen ervoor dat men naderhand precies kan achterhalen welke goederen concreet aan welke klant geleverd zijn.

Etikettering van laadeenheden en goederen

De derde functie bij de inslag vult de voorgaande aan. Een WMS moet etiketten met streepjescodes kunnen genereren voor alle laadeenheden en goederen die worden opgeslagen. Dankzij het lezen van deze streepjescodes worden alle processen en handelingen die in het magazijn worden uitgevoerd, nauwkeurig gevalideerd. Hierdoor worden eventuele fouten en verwarring bij de goederenafhandeling voorkomen.

Het lezen van de streepjescode versnelt het identificatieproces

Ook kunnen alle ontvangen artikelen afzonderlijk van etiketten met streepjescodes worden voorzien, zodat later de uitslagprocessen sneller en efficiënter verlopen.

Door middel van de ontvangstbewijzen kunnen bovendien rapporten worden verkregen die de verschillen tonen, tussen de verwachte goederen en de goederen die men daadwerkelijk heeft ontvangen, evenals andere zaken, zoals bijvoorbeeld of aan de leveringstijden tegemoet is gekomen.

De rol van het WMS eindigt niet bij deze activiteiten, want door middel van een gebruikersinterface wordt de afronding van de goederenontvangst doorgegeven aan de ERP (Enterprise Resource Planning) van het bedrijf. Waarbij exact gespecificeerd wordt hoeveel eenheden van de verschillende artikelen het magazijn zijn binnengekomen, zodat het ERP de administratieve procedures met betrekking tot de leveranciers kan uitvoeren.

Functies van de locatietoewijzing

Binnen deze groep handelingen, noemen we drie processen: het beheer van de locatietoewijzing door middel van regels en strategieën, het proces van cross-docking en het aanvul- en consolidatieproces.

Het beheer van de locatietoewijzing door regels en strategieën

Dit proces is verantwoordelijk voor het vaststellen van de ideale opslaglocatie voor een bepaald product in het magazijn. Hierbij houdt de software rekening met parameters zoals bijvoorbeeld de omloopsnelheid van de artikelen (A, B of C), de gebruikte typen laadeenheden voor de consolidatie van de goederen, de productfamilies of soorten producten die worden gemanipuleerd, de schadelijkheid of onverenigbaarheid van verschillende producten (zodat ze niet naast of vlak bij elkaar worden opgeslagen), de eigenschappen van de artikelen en het volume.

Cross-docking

Door het gebruik van cross-docking hoeven er minder handelingen met de lading uitgevoerd te worden. Wanneer een zending arriveert met goederen die nodig zijn voor een bestelling die open staat omdat er geen voorraad meer was, dan wordt deze zending direct naar de zone gebracht waar de orders klaargezet worden. Wanneer de goederen die nodig zijn voor de openstaande bestelling klaarstaan voor verzending, dan wordt de rest van de goederen in het magazijn geplaatst.

Aanvul- en consolidatiebeheer

Hierdoor worden de handelingen met de goederen binnen de installatie beperkt. Dit proces wordt, net als in het geval van cross-docking, uitgevoerd voordat men de goederen in de uiteindelijke opslaglocatie plaatst. Deze functie wordt in magazijnen met pickstations uitgevoerd; als er hier nog maar weinig producten aanwezig zijn, dan worden deze aangevuld met de goederen die net gearriveerd zijn, zodat er voldoende voorraad is om de bestellingen samen te stellen. Daarna worden de resterende goederen in de toegewezen opslaglocatie geplaatst.

Functies met betrekking tot het voorraadbeheer

Bij het beheer van de opgeslagen goederen, moet het WMS in staat zijn volledige en nuttige informatie te geven met betrekking tot de voorraad. Hiervoor gebruikt het verschillende functies.

- Een weergave van de plattegrond van het magazijn is het meest overzichtelijk. Hierbij heeft men, via een scherm, toegang tot een grafische voorstelling van de installatie met alle opslaglocaties en hun samenstelling, zowel wat betreft de magazijnstellingen en de laadeenheden, als de goederen zelf.

- Het locatiebeheer is een van de andere tools waarover een WMS moet beschikken. Hiermee kan men informatie over de opslaglocaties verkrijgen en bewerken, zoals het type, de goederen die geblokkeerd zijn, de afmetingen van de laadeenheden, de eigenschappen en de opslagzones waartoe ze behoren.

- Op dezelfde manier wordt de voorraad beheerd en kan men de gegevens met betrekking tot de quarantaines, breuken, verliezen, blokkeringen en buffers raadplegen en bewerken.

- Het WMS kan ook zelfstandig handelingen uitvoeren die helpen bij het voorraadbeheer. Een daarvan is de berekening van de omloopsnelheid van de artikelen. Op basis van de uitgevoerde handelingen over een vooraf aangegeven tijdsperiode kan het systeem bepalen en informeren wat de ideale omloopsnelheid van een artikel zou moeten zijn, en dit vergelijken met de geassocieerde informatie over dit artikel in het zogenaamde material master record. Met deze tool kan men de omloopsnelheid A-B-C herberekenen en de aan het artikel geassocieerde waarde aanpassen, wanneer men dit nodig acht.

- Er is een laatste, onmisbare functie met betrekking tot de voorraden: het tellen en de inventarisatie. Met deze programmeerbare taken kan een algemene inventarisatie van het hele magazijn, de inventarisatie van een specifiek artikel, een bepaald opslagkanaal of een concrete zone worden uitgevoerd. Wanneer er verschillen in de voorraad worden geconstateerd, wordt dit automatisch doorgegeven aan het ERP.

Functies met betrekking tot de uitslag

Behalve de inslag en de locatietoewijzing van de goederen, beheert het managementsysteem ook de uitslag van de producten.

- De belangrijkste functies die in deze fase van het proces worden uitgevoerd, beginnen met het klaarzetten van de bestellingen. Deze activiteit omvat onder andere het groeperen en toewijzen van de bestellingen. Hierdoor is het mogelijk controle te houden over hoe deze worden uitgevoerd en wie daarmee is belast: het toewijzen van de laadperrons, de magazijnmedewerkers die de orders moeten klaarzetten, de manier waarop ze worden gegroepeerd en het bepalen van de benodigde tijd.

- Bij het klaarzetten van de bestellingen kan het WMS de handelingen die moeten worden uitgevoerd, zoals in het geval van het orderpickingproces, op een zeer gedetailleerd niveau beheren. Het systeem bepaalt de routes van de magazijnmedewerkers die met deze taak belast zijn, evenals de manier waarop de goederen aangeleverd worden. Een van de meest belangrijke voordelen die voortvloeien uit een door het WMS beheerde orderpicking is dat het systeem in staat is het proces te optimaliseren zodat dit in de kortst mogelijke tijd wordt uitgevoerd met zo min mogelijk handelingen, terwijl de door de ERP gespecificeerde parameters voor de bestelling gerespecteerd worden.

- Een ander onderdeel van het klaarzetten van de goederen betreft de etikettering van de zendingen, waarmee de bestellingen worden geïdentificeerd. Eenzelfde etiketteringsproces vindt bij de inslag plaats.

- Bij de uitslag gaat men tevens over tot de registratie van de zendingen waardoor documenten kunnen worden gegenereerd zoals een paklijst (een lijst met de artikelen waaruit de bestelling bestaat), de documentatie voor de vervoerder en rapporten met de discrepanties die men heeft aangetroffen.

- Na deze handelingen beheert het WMS het laadproces van de zendingen in de voertuigen. Dankzij deze functie bewaakt men de kwaliteit van de zending op een dusdanige manier dat fouten, zoals bijvoorbeeld het leveren van een product aan een klant die dit niet heeft besteld, worden voorkomen.

- Het WMS beheert alles, tot en met de laatste fase van het uitslagproces: het communiceert de afronding van de verzending aan het ERP door middel van een interface tussen de twee systemen. Via deze functie geeft men aan het ERP-systeem door uit hoeveel eenheden van elk product de zending bestaat, en tevens welke colli zijn verzonden. Met deze gegevens kan de ERP de administratieve processen met betrekking tot de klanten beheren.

Functies in complexe magazijnen

Er zijn bepaalde gevallen waarbij de installaties op hun beurt uit zones, magazijnen of bijgebouwen bestaan, die met elkaar verbonden zijn. Men kan bijvoorbeeld situaties aantreffen waarbij een zone met conventionele magazijnstellingen, een geautomatiseerd hoogbouwmagazijn met magazijnkranen én een automatisch magazijn met Pallet Shuttles moeten worden beheerd. Er zijn heel veel combinaties mogelijk waardoor zeer complexe centra kunnen ontstaan. Een en hetzelfde WMS moet in staat zijn om al deze zones, met verschillende eigenschappen en verschillende werkwijzen bij de inslag, de locatietoewijzing en de uitslag, op een globale en geïntegreerde manier te beheren.

- Een van de processen die een WMS moet kunnen beheren, is het klaarzetten van de bestellingen die pick-to-light en put-to-light oplossingen gebruiken. Dankzij dit type installaties worden bestellingen gestroomlijnder en sneller klaargezet.

In bedrijfstakken zoals de farmaceutische industrie zijn pick-to-light oplossingen erg nuttig

- Orderpicking kan ook worden versneld door een andere technologie: voice-picking of voice-gestuurde orderpicking. Met dit systeem, dat moet worden beheerd door het WMS, hoeft de magazijnmedewerker zijn handen niet te gebruiken om de gebruikersinterface of andere elementen te bedienen, maar ontvangt hij de opdrachten via een spraaksysteem en kan hij ook door middel van zijn stem het systeem aanwijzingen doorgeven. Hierdoor zijn goederen waarvoor men beide handen nodig heeft, beter te hanteren. Het is een zeer geschikte oplossing voor magazijnen met diepvriesproducten, waar men met handschoenen aan werkt. Omdat men geen gebruikersinterface nodig heeft, worden de werkzaamheden (waarvan de tijdsduur wordt gecontroleerd) sneller uitgevoerd.

- Het managementsysteem dient ook in staat te zijn om, bij het klaarzetten van de bestellingen, de stapelbaarheid van de goederen te beheren. Hierdoor wordt het samenstellen van de colli geoptimaliseerd door het volgen van bepaalde parameters. Dit wil bijvoorbeeld zeggen dat het systeem er voor zorgt dat op dezelfde pallet of in dezelfde magazijnbak eerst de meest solide goederen worden klaargezet en daarna pas de minder solide goederen.

Andere functies

Afhankelijk van het type magazijn en bedrijf, zijn er drie andere functies die essentieel kunnen zijn om de faciliteiten te integreren met de rest van het bedrijf of het logistieke centrum:

- De eerste functie is het beheer van de goederenstromen (in- en uitslag) naar en van de productielijnen. Dankzij deze eigenschap verkrijgt men een optimale goederenstroom (zowel bij de in- als uitslag) naar en van deze productielijnen, waardoor de interne processen worden versneld.

- De tweede functie heeft te maken met het beheer van meerdere magazijnen door middel van een en hetzelfde WMS, wat «multi-facility warehouse management» wordt genoemd. Met deze eigenschap kan een en hetzelfde bedrijf al haar magazijnen op een globale manier beheren en zo de beschikbare middelen en de IT-systemen optimaliseren. Tevens helpt deze functie bij de overslagprocessen van de goederen tussen de installaties.

- En de derde functie betreft het multiclient-beheer waarbij, zoals de naam al aangeeft, verschillende klanten met hetzelfde WMS kunnen worden beheerd.

Een WMS kan meerdere magazijnen op een geïntegreerde en overkoepelende manier beheren

Als laatste willen we vermelden dat het soms nodig is een project te ontwikkelen dat speciaal is aangepast aan de behoeften van de klant. Het is mogelijk dat bepaalde handelingen die door sommige bedrijven worden uitgevoerd, niet vooraf zijn opgenomen in de software, waardoor een speciale module ontwikkeld moet worden op basis van een al bestaande WMS. Daarom moet het warehouse management systeem voldoende veelzijdig en open zijn om deze specifieke klantbehoeften te kunnen integreren.