De gecombineerde cyclus van magazijnkranen: capaciteit of snelheid?

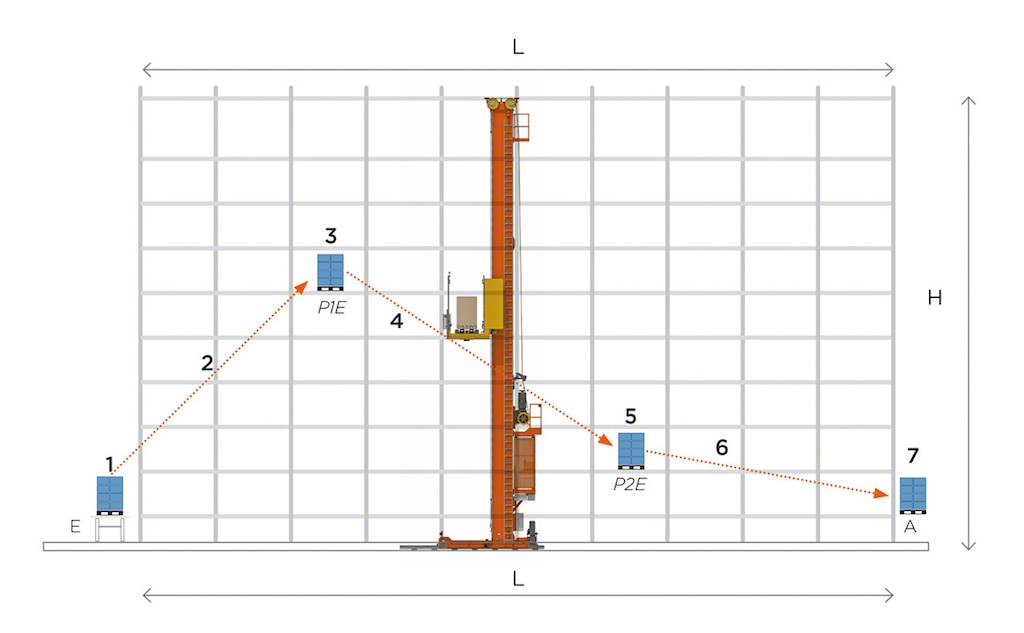

Een gecombineerde cyclus of dubbele cyclus in een automatisch magazijn verwijst naar de beweging van een magazijnkraan waarbij het ene product wordt afgezet en het andere onmiddellijk nadien wordt opgepakt.

Magazijnkranen zijn kranen die in het gangpad van een magazijn rijden en de goederen automatisch in de opslaglocaties van de palletstellingen plaatsen of eruit halen. Dankzij de gecombineerde cyclus wordt het aantal bewegingen dus beperkt en zo de workflow gestroomlijnd.

Alle automatische installaties van Mecalux zijn (waar nodig) compatibel met gecombineerde cycli. Dit versnelt de behandeling van de goederen. Dit eenvoudige concept brengt echter soms ingewikkelde berekeningen met zich mee, die in dit artikel worden besproken. Uiteindelijk zal bij het ontwerp van het magazijn een keuze moeten worden gemaakt tussen een hoger aantal cycli of een grotere opslagcapaciteit.

Verschil tussen enkelvoudige en gecombineerde cyclus

Bij een enkelvoudige cyclus worden de goederen onafhankelijk van elkaar de stellingen in- en uitgereden. Als de magazijnkraan beweegt, worden enkel de laadeenheden die aan de voorzijde liggen opgepikt en in de stellingen geplaatst, waarna de kraan leegt terugkeert naar het punt waar de goederen het magazijn binnenkomen. Als de magazijnkraan de goederen uitneemt, worden ze opgepikt vanop hun locatie en verplaatst naar de uitgang van het automatische magazijn. De enkelvoudige cyclus is de standaardbeweging wanneer een grote hoeveelheid goederen is ontvangen en de magazijnkraan deze alleen maar hoeft op te slaan (zonder iets uit de stellingen te halen). Deze manier van werken is echter onpraktisch wanneer er goederen zijn die zowel ingereden als uitgereden moeten worden.

Bij een gecombineerde cyclus vertrekt de magazijnkraan van de voorzijde van het gangpad om een pallet of een doos op de juiste plaats in de stelling te plaatsen, waarna de kraan doorrijdt om een andere lading op te pikken vanop een andere locatie en deze naar de transportband vervoert om weggebracht te worden of naar de console aan het eind van het gangpad brengt. Het is duidelijk dat deze aanpak veel efficiënter is, aangezien twee acties in één enkele beweging worden uitgevoerd, waardoor de verwerkingscapaciteit van het magazijn wordt vergroot.

Cyclustijd van een magazijnkraan

De cyclustijd is de basisindicator die bepaalt hoeveel eenheden we gedurende een bepaalde periode in ons automatisch magazijn kunnen verplaatsen.

De cyclustijd is de tijd die een magazijnkraan nodig heeft om een pallet van de voorzijde uit te nemen, deze in de stelling te plaatsen, er een andere uit te halen en deze af te leveren (opnieuw aan de voorzijde of aan het andere eind van het gangpad). Met andere woorden, het is de som van de vaste tijden (onafhankelijk van de positie van de goederen) en de variabele tijden die verband houden met de bewegingen.

De benodigde tijd houdt rechtstreeks verband met de technische specificaties van de magazijnkranen (versnelling, snelheid, positioneringstijden, enz.) en de afstanden die telkens moeten worden afgelegd.

Op basis van de verschillende cyclustijden kunnen we de gemiddelde cyclustijd van een magazijnkraan inschatten. Dat is een statistische waarde die ons een idee geeft van het aantal bewegingen dat een magazijn aankan.

Het aantal gecombineerde cycli berekenen

Om het aantal gecombineerde cycli te berekenen dat een magazijnkraan in enkeldiepe stellingen kan uitvoeren, is het essentieel rekening te houden met de norm UNE 58912. Daarin staan verschillende scenario's (soorten mogelijke bewegingen) die ons helpen de prestaties van een automatisch magazijn te bepalen. De berekening bij automatische magazijnen geldt zowel voor pallets als voor dozen.

Om elk van deze scenario's te berekenen moeten we weten de tijd dat de magazijnkraan nodig heeft om zich van het ene naar het andere punt te verplaatsen en hoe lang het duurt om de goederen over te brengen bij elke beweging. Die tijden worden dan bij elkaar opgeteld.

In sommige gevallen is het ingangspunt (E) niet hetzelfde als het uitgangspunt (A). In dat geval moeten we ook de tijd toevoegen die de magazijnkraan nodig heeft om van het ingangspunt naar het uitgangspunt te bewegen.

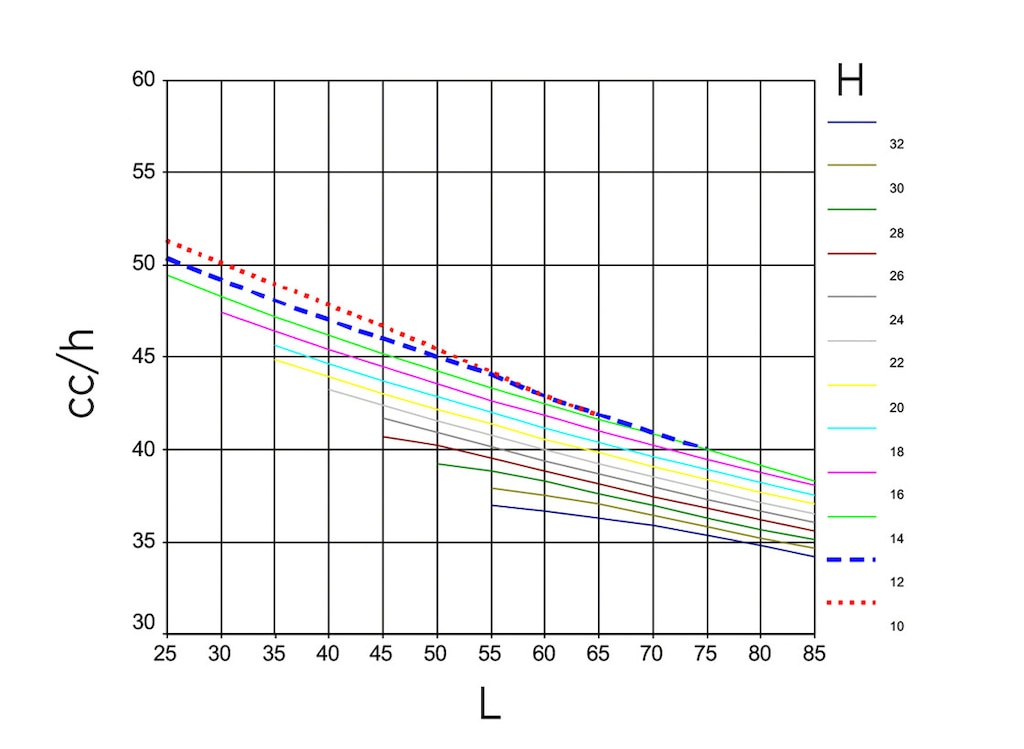

De volgende grafiek toont bij benadering het aantal gecombineerde cycli dat in stellingen met enkele diepte kan worden verkregen door de hoogte en de lengte van de rekken zelf te variëren. Hoe langer de stellingen, hoe minder cycli. De magazijnkraan moet immers langere afstanden afleggen. Ook de hoogte is omgekeerd evenredig met het aantal gecombineerde cycli/uur (gc/u).

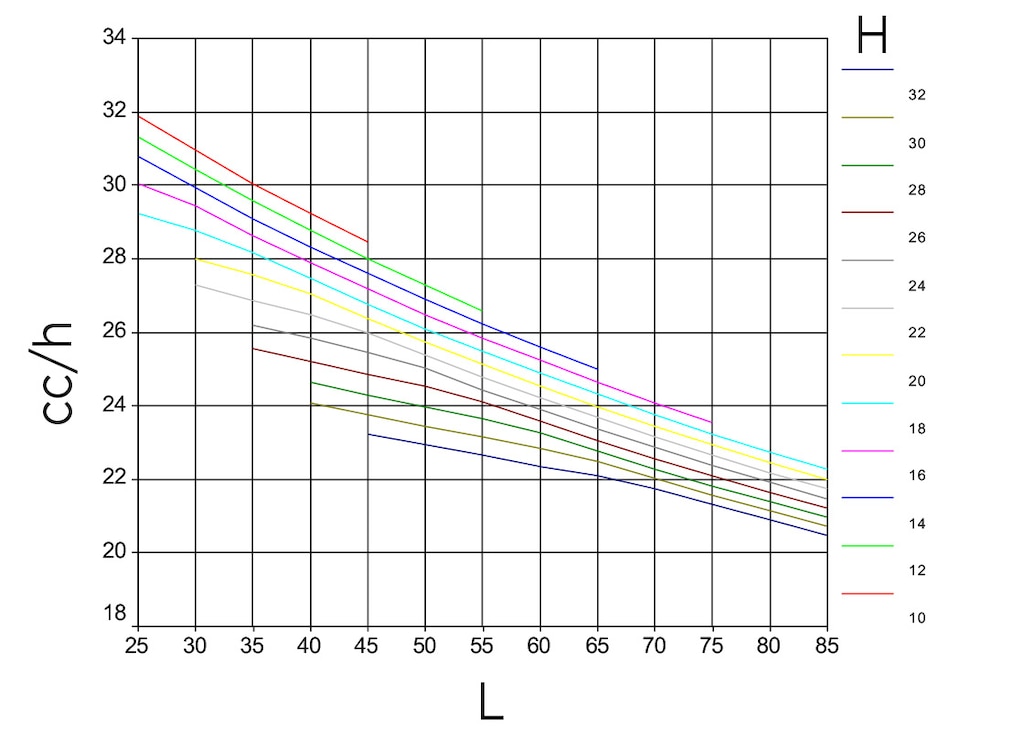

Gecombineerde cycli in dubbeldiepe stellingen

Wat gebeurt er als de stellingen dubbeldiep zijn? Dan hangt de cyclustijd van de magazijnkraan niet enkel af van de horizontale positie en de hoogte van de stellingen, maar ook van de diepte van de stellingen. Bij de berekening van het aantal cycli komt er een nieuwe variabele bij: de bezettingsgraad van de locaties.

Om toegang te krijgen tot de laadeenheid in de tweede positie van elke locatie, moet de eerste pallet/doos worden verwijderd. Dat betekent dat de magazijnkraan dit product moet oppakken en naar een lege locatie brengen. De tijd voor deze beweging wordt als volgt berekend: de totale tijd die nodig is om naar de dichtstbijzijnde lege locatie te gaan en terug te keren plus de tijd die nodig is om een pallet/doos uit de dubbeldiepe opslag te halen. De gemiddelde afstand tot de volgende locatie hangt alleen af van de bezettingsgraad van het magazijn.

Voor de berekening van de opslagcycli wordt aangenomen dat de helft van de cycli wordt uitgevoerd in enkele stellingen en andere de helft in dubbeldiepe stellingen. Onderstaande grafiek toont de gecombineerde cycli in dubbeldiepe stellingen met verschillende hoogte en lengte. U ziet een afname van het aantal cycli per uur naarmate de opslagcapaciteit toeneemt. Met andere woorden, de bewegingssnelheid daalt, maar de ruimte stijgt. Net als de eerdere grafiek is dit een schatting.

Betrouwbaarheid van de berekeningen

Bij de berekening van de capaciteit van een magazijnkraan volgens de norm UNE 58912 moet een parameter (a) worden berekend die de betrouwbaarheid van de uitgevoerde berekeningen valideert.

De parameter "a" wordt als volgt gedefinieerd:

a = H/L × Vx/Vy

H = hoogte van de stelling

L = lengte van de stelling

Vx = rijsnelheid van de magazijnkraan

Vy = hijssnelheid van de magazijnkraan

In het "ideale" scenario is a gelijk aan 1. Om betrouwbare resultaten te verkrijgen volgens norm UNE 58912 mag "a" dus tussen 0,5 en 2 liggen. Dus:

0,5 ≤ a ≤ 2

Gecombineerde cycli volgens uw behoeften

Een gecombineerde cyclus leidt tot een aanzienlijke verbetering van de efficiëntie van de geautomatiseerde opslag. Het is echter belangrijk een evenwicht te vinden tussen de opslagcapaciteit (hoogte en lengte van de stellingen, enkele of dubbele diepte) en het aantal cycli per uur dat we gemiddeld willen aanhouden (de snelheid waarmee de goederen worden behandeld). Het bepalen van het ideale aantal gecombineerde cycli om de stroom van magazijnbewegingen efficiënt te beheren is cruciaal bij het automatiseren van de logistiek.

Bij Mecalux zijn we gespecialiseerd in het bepalen van dit evenwicht tussen capaciteit, aantal cycli en magazijnafmetingen om te voldoen aan de logistieke behoeften van elk bedrijf. Wij beschikken over verschillende soorten magazijnkranen. Bovendien maken we gebruik van digitale simulaties (digital twins) die de werking van het magazijn simuleren, voordat het operationeel is. Zo kunnen we aanpassingen doorvoeren volgens de eisen van de klant. Neem contact op met Mecalux zodat wij u kunnen helpen de logistieke oplossing te vinden die het beste bij uw behoeften past.