Innovatie in logistiek: 5 voorbeelden van toepassingen in ondernemingen

Het begrip innovatie in logistiek is van fundamenteel belang om twee van de belangrijkste doelstellingen van de bevoorradingsketen of Supply Chain te realiseren: een optimale klantenservice te garanderen en de bedrijfskosten te verlagen.

Logistiek is een van de kernactiviteiten voor elke onderneming, en de optimalisering ervan is dan ook van essentieel belang om een concurrentievermogen van hoog niveau te kunnen handhaven. In dit streven naar voortdurende verbetering is er een tendens om processen voortdurend te vernieuwen, om zo tegemoet te komen aan de veranderende behoeften, hetzij door middel van nieuwe technologieën, hetzij door middel van logistieke strategieën.

De afgelopen jaren heeft ook de logistiek zich aangepast aan de economische, sociale en technologische ontwikkelingen die het dagelijks leven ingrijpend hebben veranderd. Innovatie in de logistiek is door de opkomst van Industrie 4.0 noodzakelijk geworden. De logistiek moet zich ontwikkelen om een optimale distributie, efficiënte opslag- en orderpickprocessen en kortere levertijden te garanderen.

Onze ervaring in het ontwerpen en installeren van alle soorten magazijnen stelt ons in staat om innovatieve oplossingen te ontwikkelen voor de complexe behoeften van onze klanten. In dit artikel worden enkele voorbeelden gegeven van innovatie in de logistiek, waaraan wij de afgelopen jaren hebben bijgedragen en waarbij wij onze expertise hebben ingezet. Het betreft de volgende voorbeelden:

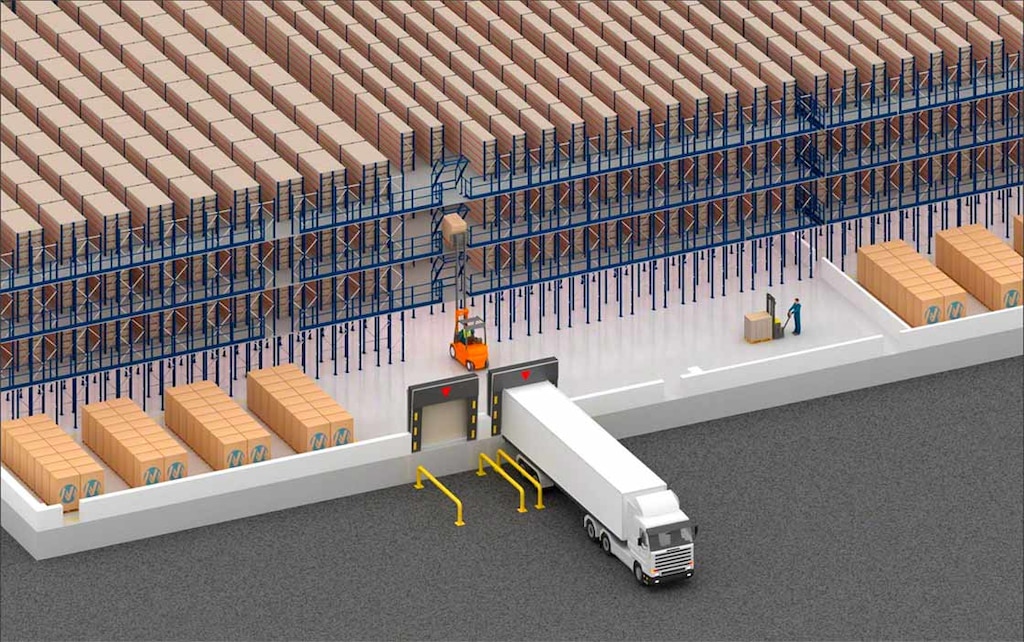

Hayat Kimya: één van de hoogste hoogbouwmagazijnen

Innovatie in logistiek brengt uitdagingen met zich mee, zoals de realisatie van één van de grootste automatische hoogbouwmagazijnen. Zoals het geval was met de installatie voor Hayat Kimya in Izmit (Turkije), die Mecalux gerealiseerd heeft. De moeilijkheidsgraad van het project werd nog vergroot door het hoge risico op aardbevingen, aangezien de stad gelegen is aan het beginpunt van de noordelijke Anatolische breuk, een epicentrum dat een groot deel van het Turkse grondgebied beslaat.

Hayat Kimya, een van de toonaangevende fabrikanten op de Euraziatische FMCG-markt, wilde goederen die verspreid waren over verschillende magazijnen centraliseren in één logistiek distributiecentrum. Zo kon het bedrijf inspelen op de stijging van de productie en aan de groeiende vraag voldoen. En tegelijkertijd werden de kosten voor het vervoer van de goederen verlaagd.

De uitdaging voor Mecalux was enorm, aangezien het een magazijn moest bouwen met een capaciteit van 160.000 pallets in een gebied met een zeer hoge kans op aardbevingen. Daartoe werd een hoogbouwmagazijn ontworpen en gerealiseerd dat de afmetingen van een traditioneel magazijn ver overschrijdt: 120 m lang, 105 m breed en 46 m hoog. Dit project vormt een mijlpaal, aangezien het één van de hoogste automatische hoogbouwmazijnen is en bovendien boven een epicentrum is gelegen.

Door zijn bijzondere kenmerken kon het magazijn niet worden gebouwd met traditionele koudgevormde profielen of met een structuur van standaard warmgewalste profielen, aangezien deze installatie een zeer hoge graad van montageprecisie vereiste. De oplossing was daarom een combinatie van twee constructiemogelijkheden. Bovendien moest, wegens de hoge risico's op aardbevingen in de regio, 10.000 ton aardbevingsbestendig staal worden gebruikt. Deze oplossing is in staat alle horizontale dynamische krachten op te vangen, vooral die in de lengterichting, die het minst onbuigzame deel van de stellingen vormt.

Het resultaat is een enorm automatisch hoogbouwmagazijn met dubbeldiepe stellingen, dat automatisch verbonden is met de productielijnen via vier bovengrondse communicatietunnels. Elke dag komen er gemiddeld 6500 pallets het magazijn binnen, met pieken van 400 pallets per uur.

Gioseppo: het milieu zo min mogelijk belasten zonder aan opslagcapaciteit in te boeten

Gioseppo, een bedrijf dat gespecialiseerd is in de productie en verkoop van schoenen in meer dan 60 landen, had een nieuw magazijn nodig om maar liefst twee miljoen paar schoenen op te slaan. De beperking waarmee het technische team van Mecalux werd geconfronteerd, was dat het gebied waar het magazijn moest worden gebouwd, een kustgebied was met strenge milieuvoorschriften, zodat het distributiecentrum niet boven een bepaalde hoogte uit mocht komen. De eisen op het gebied van logistieke innovatie waren duidelijk: hoe kan aan hoogte en dus aan opslagcapaciteit worden gewonnen, terwijl de impact op het landschap wordt beperkt?

Als het niet mogelijk is om in de hoogte te bouwen, dan is de oplossing om de diepte in te gaan. Mecalux heeft een kuil van 6 meter diep gegraven waarin een automatisch hoogbouwmagazijn werd gebouwd van 18,5 m hoog, 79 m lang en 21,5 m breed. Op deze manier kon de hoogte worden geoptimaliseerd om een zo groot mogelijke opslagcapaciteit te verkrijgen, terwijl de impact op het landschap werd beperkt en het imago van Gioseppo behouden bleef.

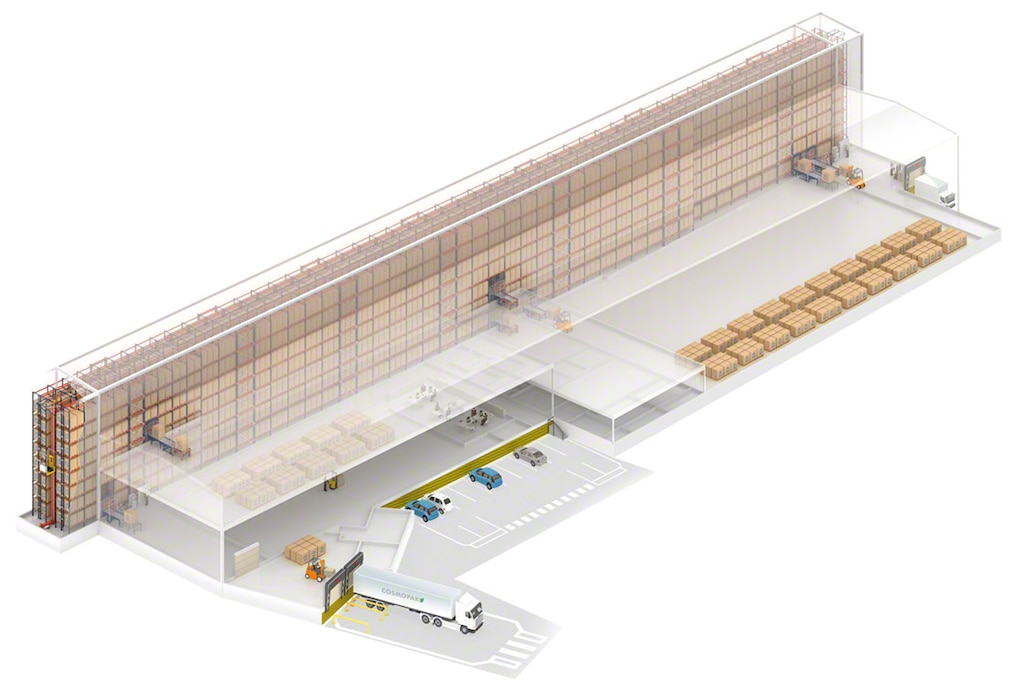

Cosmopak: één gangpad, twee temperatuurstanden, drie laadeenheden en drie producttypes

Hoe bewaar je drie soorten producten bij twee verschillende temperaturen in hetzelfde gangpad? Cosmopak, een onderneming die gespecialiseerd is in de verkoop van cosmetische producten, beschikt over een productie-eenheid in Ovar, Noord-Portugal, van waaruit alle producten voor de Europese markt worden vervaardigd.

Onlangs heeft het bedrijf nieuwe productielijnen geopend om aan de toegenomen vraag te kunnen voldoen, en moest het zijn magazijn aanpassen en moderniseren. De grootste uitdaging was dat het nieuwe magazijn naast de productielijnen moest komen, op een zeer beperkt oppervlak dat onmogelijk kon worden uitgebreid vanwege de nabijheid van een spoorlijn.

Uit economisch oogpunt was het onmogelijk om het logistiek centrum en de productie-installatie te verplaatsen, zodat de beste oplossing was om elke vierkante millimeter beschikbare ruimte te benutten. Het magazijn moest ook plaats bieden aan eindproducten, halffabricaten en grondstoffen op pallets, in big bags en in Intermediate Bulk Containers (IBC's), bij zowel een kamer- als een koeltemperatuur. Met andere woorden, drie soorten producten, in drie verschillende laadeenheden en bij twee verschillende temperaturen (kamer- en koeltemperatuur) moeten in één gangpad naast elkaar kunnen worden gebruikt. Een hele uitdaging.

Om aan de logistieke eisen van Cosmopak te voldoen, heeft Mecalux gekozen voor de bouw van een 148 meter lang multifunctioneel automatisch magazijn dat de gehele lengte van het magazijn beslaat. Het bijzondere kenmerk is dat het slechts één gangpad voor opslag heeft, en dat de verbinding met de productiezone tot stand komt via toegangspunten, die zich op drie verschillende hoogten aan één kant van het magazijn bevinden. Op deze manier wordt de lengte van het gangpad geoptimaliseerd, daar er meerdere toegangspunten zijn.

Het warehouse management systeem Easy WMS van Mecalux, speelt een centrale rol in het beheer van de goederen, omdat het bepaalt waar elke pallet moet worden opgeslagen, afhankelijk van het feit of het om een grondstof, een halffabricaat of een eindproduct gaat. Ook wordt rekening gehouden met de vraag en de specifieke kenmerken van het product.

Espace des Marques: installatie op afstand van een WMS gedurende de lockdown

Espace des Marques, een online kleding- en schoenenwinkel, heeft twee distributiecentra geopend in Frankrijk, uitgerust met conventionele palletstellingen en orderpickingstellingen op een entresol- of tussenvloer, die beide worden beheerd door Easy WMS van Mecalux. Het in gebruik nemen van deze faciliteiten was echter niet zo gemakkelijk als verwacht.

Na de voltooiing van het eerste magazijn en net toen de installatie van Easy WMS in het tweede magazijn op het punt stond te beginnen, begon de Corona-crisis. Gezien dit zeer ongewone scenario, waarin beperkende maatregelen inhielden dat elke niet-essentiële activiteit moest worden stopgezet, zou het eenvoudig zijn geweest de implementatie uit te stellen. Maar dat was niet het geval.

Aangemoedigd door de uitstekende resultaten van Easy WMS in het eerste magazijn en door de voortdurende groei van de online verkopen, besloot Espace des Marques door te gaan met de installatie, zodanig dat deze op afstand werd uitgevoerd, teneinde te voldoen aan de gezondheidsmaatregelen die door de overheid waren ingesteld en om de medewerkers te beschermen.

Ondanks alle moeilijkheden was het project een ongekende prestatie voor de twee bedrijven, die met behulp van communicatiemiddelen samenwerkten, terwijl ze 700 km van elkaar verwijderd waren. Binnen twee weken waren de medewerkers van Espace des Marques klaar en in staat om Easy WMS efficiënt te gebruiken.

De resultaten tijdens de lockdown waren beter dan verwacht, want met slechts 20 werknemers werkten de twee magazijnen samen om gemiddeld 1600 bestellingen per dag te verzenden, bijna drie keer zoveel als daarvoor.

Sokpol: verbinding van het magazijn en de productiezone ondanks het feit dat een weg deze van elkaar scheidt

Sokpol is een Pools bedrijf dat vruchtensappen, frisdranken en puree produceert voor een groot deel van Europa en de Verenigde Staten. De fabriek, die strategisch gelegen is in het zuiden van Polen voor een snelle distributie van goederen in heel Europa, heeft zijn productievolume aanzienlijk opgevoerd, waardoor het magazijn overvol is geraakt met eindproducten.

Het bedrijf kocht de grond naast de fabriek om een nieuw robotmagazijn te bouwen, met als enige nadeel de weg tussen het nieuwe magazijn en de oude fabriek. Het doel van Mecalux was om de goederenstromen tussen de twee centra te automatiseren en de hindernis van de drukke weg te overwinnen.

Daartoe werd een overdekte verhoogde brug op 5 m boven de grond gebouwd teneinde de productiezone met het nieuwe magazijn te verbinden. In het gebouw werd een monorailsysteem geïnstalleerd, een zeer wendbaar en snel transportsysteem dat tot 100 m/min kan bereiken en een constante goederenstroom garandeert.

Innovatie in logistiek om met de tijd mee te gaan

De logistiek ontwikkelt zich gelijktijdig met de behoeften van bedrijven om aan de eisen van de klant te voldoen, de kosten te verlagen en de winstgevendheid te verbeteren.

Mecalux zet zich al jaren in voor innovatie in de logistiek, om aan de behoeften van elke klant te voldoen en een pionier te zijn in de nieuwste generatie van opslagoplossingen. Als u denkt dat het tijd is om uw Supply Chain te innoveren en nog efficiënter te maken, maar u weet niet hoe, neem dan contact op met Mecalux. Wij kunnen u helpen met een innovatieve en op maat gemaakte logistieke oplossing.